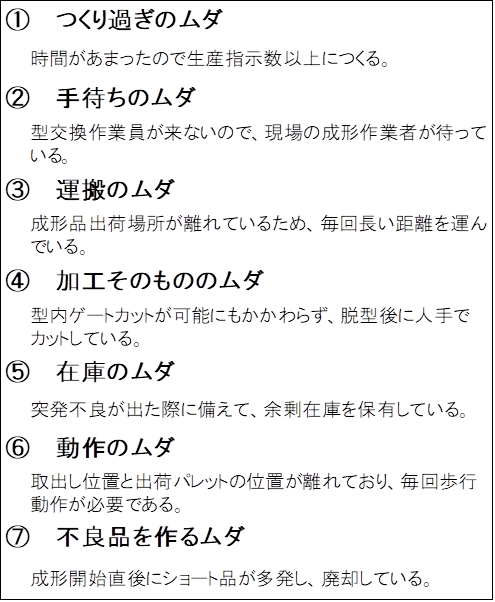

カイゼンの糸口として7つのムダの視点で観察します。

7つの着眼点をさかのぼるとトヨタ生産方式の骨子に行き着きます。

トヨタ生産方式の導入や、さらには継続のむずかしさに関してはしばしば解説してきているところです。

7つのムダの実践においても、本来的にはトヨタ生産方式の理解が必要です。

そのような背景を念頭に置きながら、7つのムダを見ていきます。

今回は 「運搬のムダ」です。

大野耐一さん著の「トヨタ生産方式」の巻末には、付録の主要用語辞典がありますが、その中にも『ムダを意識し撲滅する』としてこの7つのムダを解説しています。

「トヨタ生産方式」by大野耐一 のご紹介

ぜひとも一度お読みいただきたい本です。

お買い求めのご参考までに、Amazonをご紹介します。

トヨタ生産方式――脱規模の経営をめざして | 大野 耐一 |本 | 通販 | Amazon

「運搬のムダ」、これも、その言葉の通りで容易に理解できるところです。

形が変化しないものは付加価値が向上しない

製造の現場を見てみましょう。「加工」という言葉が表しているように形がどんどんと変化していきます、形が変化するたびに機能や性能が向上する、あるいはその前段階の加工です。

ものを移動するだけでは形は変わりません。ものとしての価値は向上していないこととなります。

移動のムダの感覚的な理解

さて、皆さんたこ焼き屋さんになってください。たこ焼きを作る作業をたくさん書きだしましょう。順不同思いついた順でいいですよ。

・蛸をゆでる。

・蛸をぶつ切りにする。

・小麦粉を容器にあける。

・ネギを刻む。

・小麦粉に水を入れてこねる。

・焼き機に油を塗る。

どれも必要な作業です。ムダな作業はひとつもありません。

作業を書き出すときには必要な作業だけが思い浮かぶからです。

一方、現実には

・ネギを刻もうと思ったが、包丁を取りに行く

・蛸をゆでる鍋を持ってくる

など付帯的に「無意識に」移動しています。

移動のムダを見つけ出す

これは第三者が客観的に見るといいでしょう。

モノを移動したとき、その形は変わっているか?

手ぶらで人が動いたときに何のためか?

といった見方です。

もちろん、作業している自分自身でも、この視点でムダを見つけ出すという高い信念をもてば見つけ出すことは可能です。

ただし、生産の最中は、作ることに意識が集中していますので難しいでしょう。仮に、生産中に気づく場合は、よっぽどのムダです。

加工機Aから取り出した部品を隣の加工機Bに取り付ける。どちらも大きな設備だから、取り出した部品を持って5メートルほど移動する。

製品を納品パレットに入れて出荷している工程で、納品パレットが満杯になったので、新しい空パレットを取りに行く。

どちらも、作業の流れになっていて一見ムダとは見えませんが、まさに移動のムダです。

見つけたムダの対策は?

カイゼンの知恵の棚が役に立ちます。

それぞれに移動の原因と、あるべき加工の変化流れ から考えることになります。

詳細に関しては、各セミナや個別の訪問コンサルティングで具体的にお話しています。

次回は「加工そのもののムダ」について解説してまいります。

自社向けセミナーのご希望や成形加工の課題など お問合せから、お気軽にご相談をください。